خبرهای ویژه

- آغاز اقدامات عملی برای ساماندهی محلات ناکارآمد

- همکاری بازآفرینی شهری و آموزش فنیوحرفهای برای تقویت اشتغال

- گام تازه در مدیریت زمین شهری با بررسی ابزار «انتقال حق توسعه»

- چراغ سبز ستاد شهرکسازی کشور به بهرهبرداری از شهرک پرنیان قم

تاریخ انتشار : ۱۴۰۴/۰۲/۰۱ - ۹:۱۶

انواع لوله برق فولادی؛ ویژگی ها و مزایا

تبلیغات لوله برق فولادی یکی از اجزای کلیدی و اساسی در سیستمهای برقی مدرن بهشمار میرود. این لولهها به عنوان محافظ و راهنمای کابلها و سیمهای برق عمل میکنند، بهطوری که آنها را از آسیبهای فیزیکی، خوردگی، آتشسوزی و تداخلات الکترومغناطیسی در امان نگه میدارند. گروه صنعتی کلان فولاد سپاهان یکی از بزرگترین تولید کنندگان […]

تبلیغات

تبلیغات

لوله برق فولادی یکی از اجزای کلیدی و اساسی در سیستمهای برقی مدرن بهشمار میرود. این لولهها به عنوان محافظ و راهنمای کابلها و سیمهای برق عمل میکنند، بهطوری که آنها را از آسیبهای فیزیکی، خوردگی، آتشسوزی و تداخلات الکترومغناطیسی در امان نگه میدارند.

گروه صنعتی کلان فولاد سپاهان یکی از بزرگترین تولید کنندگان لوله برق فولادی در ایران است.

در وب سایت این شرکت می توانید جدول قیمت لوله برق فولادی را مشاهده کنید.

تعریف و کاربردها

لوله برق فولادی برای محافظت از سیمکشیهای برق در ساختمانهای مسکونی، تجاری، صنعتی و اداری بهکار میرود. کاربرد اصلی آن حفظ یکپارچگی و ایمنی شبکههای برقی در برابر ضربه، خوردگی و سایر عوامل محیطی است. استفاده از این لولهها همچنین به سازماندهی و زیباسازی سیستمهای برقی کمک میکند و امکان دسترسی آسان هنگام نگهداری یا تعمیر را فراهم میسازد.

انواع لوله برق فولادی

مبنای تولید این لولهها و نوع کاربرد آنها را دو دسته اصلی تشکیل میدهد:

لولههای درزدار:

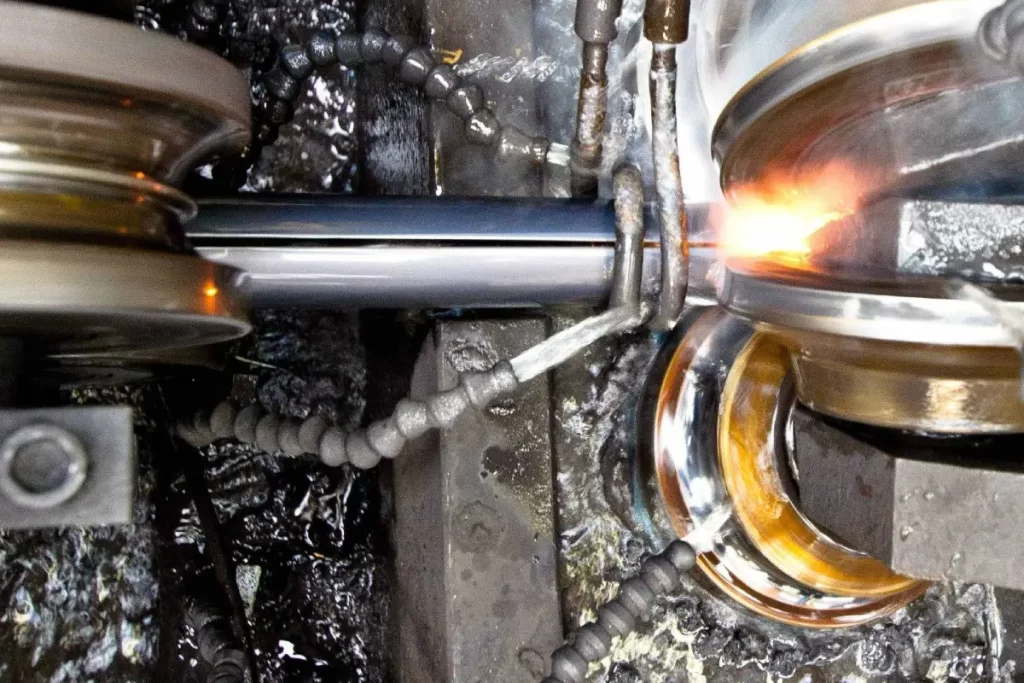

فرآیند تولید: ورقهای فولادی با ضخامت و سایز مشخص ابتدا برش داده میشوند. سپس از طریق دستگاههای نورد و غلتک، ورق به شکل گرد درمیآید و دو انتهای آن به هم متصل میشوند. در نهایت، با استفاده از روشهای جوشکاری (معمولاً جوش MIG یا TIG) این اتصالات محکم میگردد.

ویژگیها: به دلیل وجود درز جوش، ممکن است در برابر نفوذ آب یا گرد و غبار حساستر باشد؛ اما نصب آن سریع و آسان است.

لولههای بدون درز:

فرآیند تولید: در این روش از شمشهای فولادی یا ورقهای بدون درز استفاده میشود که از ابتدا به شکل دایرهای و بدون درز تولید میشوند. روشهای مکانیکی مانند اکستروژن یا سنبهکاری چرخشی به کار گرفته میشوند.

ویژگیها: مقاومت به نفوذ آب و محیطهای مرطوب بیشتر است و مقاومت ساختاری یکپارچهتری دارد؛ اما فرآیند تولید دقیقتری نیاز دارد.

فرآیند تولید و مراحل عملیاتی

- انتخاب ماده اولیه: استفاده از فولادهای باکیفیت مطابق با استانداردهای ملی و بینالمللی (مانند ASTM، ISO و استانداردهای داخلی) برای اطمینان از مقاومت مکانیکی و مقاومت در برابر خوردگی حیاتی است.

- برش و شکلدهی: بسته به نوع لوله (درزدار یا بدون درز) ورق یا شمش فولادی به اندازههای مورد نیاز برش داده شده و از طریق ماشینآلات نورد یا آلات شکلی مخصوص به صورت دایرهای درمیآید.

- اتصال و جوشکاری: در لولههای درزدار، دو سر گرد ورق به کمک دستگاههای جوشکاری به یکدیگر متصل میشوند. در لولههای بدون درز، از فرآیندهای مکانیکی بدون نیاز به جوش برای ایجاد اتصال استفاده میشود.

- گالوانیزهسازی و پوششدهی: در بسیاری موارد، لولهها پس از تولید تحت پوششکاری یا گالوانیزه کردن قرار میگیرند تا از خوردگی و زنگزدگی در برابر عوامل محیطی حفاظت شوند؛ بهخصوص در محیطهای مرطوب.

- کنترل کیفیت و بستهبندی: قبل از عرضه به بازار، لولهها در آزمایشگاههای کنترل کیفیت از نظر مقاومت، چسبندگی جوش و کارایی پوشش بررسی شده و سپس بستهبندی و به صورت ایمن نگهداری میشوند.

ویژگیها و مزایای کلیدی

- مقاومت مکانیکی بالا: به دلیل ساختار فولادی، این لولهها در برابر ضربهها، فشار و شرایط سخت محیطی مقاوم هستند.

- دوام طولانی: در صورتی که بهدرستی نصب و نگهداری شوند، عمر مفید لولههای فولادی بسیار بالا است.

- مقاومت در برابر آتش: ویژگی آتشپذیری پایین فولاد موجب مقاومت بالای این لولهها در برابر حریق میشود.

- سازماندهی و زیبایی: استفاده از لولههای برق فولادی به ایجاد یک سیستم سیمکشی منظم و زیبا کمک میکند و امکان تعمیر یا افزودن کابلهای اضافی را به صورت آسان فراهم میسازد.

- قابلیت بازیافت: فولاد یک ماده قابل بازیافت است؛ بنابراین، در پایان عمر مفید، میتوان آن را بازیافت و مجدداً مورد استفاده قرار داد.

نکات مهم درباره نصب و نگهداری

طراحی دقیق: پیش از نصب، نقشههای مهندسی دقیق تهیه و رعایت فاصلههای استاندارد بین اتصالات و منحنیهای لوله الزامی است.

استفاده از اتصالات مناسب: اتصالات و کپلینها باید مطابق با استانداردهای برق و مکانیکی انتخاب شوند تا از هر گونه شلی یا ایجاد تنش ناخواسته جلوگیری شود.

نگهداری منظم: بازرسی دورهای از سیستم سیمکشی و اطمینان از سالم بودن پوششها و اتصالات، از بروز مشکلات احتمالی جلوگیری میکند.

نوآوریها و آینده صنعت

با پیشرفت تکنولوژی و افزایش تاکید بر ایمنی و پایداری محیطی، روند بهبود پوششهای مقاوم در برابر خوردگی (مانند پوششهای نانویی) و استفاده از فرایندهای سریعتر و دقیقتر در رویکرد تولید لوله برق فولادی در حال تغییر است. همچنین، کاربرد اتوماسیون و کنترل دیجیتال در مراحل تولید باعث بهبود کیفیت نهایی و کاهش خطاهای تولید میشود.

جدول استاندارد PG

| سایز | قطر خارجی (mm) |

|---|---|

| PG 11 | 18.6 |

| PG 13.5 | 20.4 |

| PG 16 | 22.5 |

| PG 21 | 28.3 |

| PG 29 | 37 |

| PG 36 | 47 |

| PG 42 | 54 |

| PG 48 | 59.3 |

لوله برق فولادی نه تنها به دلیل نظم در سیستم سیمکشی و حفاظت از کابلها مورد توجه قرار گرفته، بلکه به دلیل ویژگیهای فیزیکی و شیمیایی ممتاز خود در صنایع مختلف جایگاه بالایی پیدا کرده است. این محصول بهعنوان نمونهای از تلفیق دانش فنی، استانداردهای بالای ایمنی و نوآوریهای مهندسی بهفروش میرسد و همواره در تلاش برای ارتقای سطح کیفیت و کارایی محصولات برقی به حساب میآید.

برچسب ها :

این مطلب بدون برچسب می باشد.

دسته بندی : مقالات

- آغاز اقدامات عملی برای ساماندهی محلات ناکارآمد

- همکاری بازآفرینی شهری و آموزش فنیوحرفهای برای تقویت اشتغال

- گام تازه در مدیریت زمین شهری با بررسی ابزار «انتقال حق توسعه»

- چراغ سبز ستاد شهرکسازی کشور به بهرهبرداری از شهرک پرنیان قم

- بارشهای فصلی، زنگ خطر تازه فرونشست زمین را به صدا درآورد

- جابهجایی سکونتگاههای پرخطر مسجدسلیمان در اولویت بازآفرینی

- اقدامات تازه برای حفاظت از باغ گیاهشناسی تهران

- آماده سازی ۹۵ درصد زیرساختهای کوی زنگان

- کاهش معضل مسکن، بزرگترین کمک معیشتی به مردم است

- مالکیت و دسترسی سامانه کاتب به سازمان ثبت اسناد و املاک کشور منتقل می شود